选择离型剂要考虑哪些因素

文章来源:未知日期:2019-10-17作者:麦科浏览次数:

选择离型剂时需考虑的因素包括:

模具材料/基质

模塑材料

加工条件:

温度

线速度 / 周期时间

压力

加工变量波动

模具的几何形状

模具成型后加工工艺(粘接、喷涂)

预期性能水平与生产率(合格脱膜次数或一段时间内合格脱膜件数量)

目前存在的工艺问题(脱模剂固化时间过快问题、表面亮度、与脱膜相关的废品率、加工条件波等)

模具维护预期(模具清洁频率)

成品表面要求(光泽度、耐划伤性等)

涂敷方法:

健康、安全及环境(HSE)要求

时间:2020-08-07

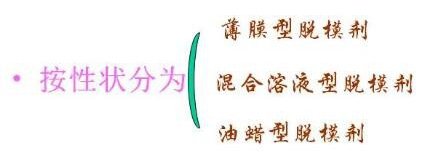

离型剂也叫脱模剂,通常来说应具备的条件: (1)不腐蚀模具,不影响固化,与树脂粘附力小; (2)成膜迅速、均匀、光滑; (3)使用简便、安全,价格便宜。 1.薄膜型离型剂 最常用的有...

查看详情 >

时间:2020-04-30

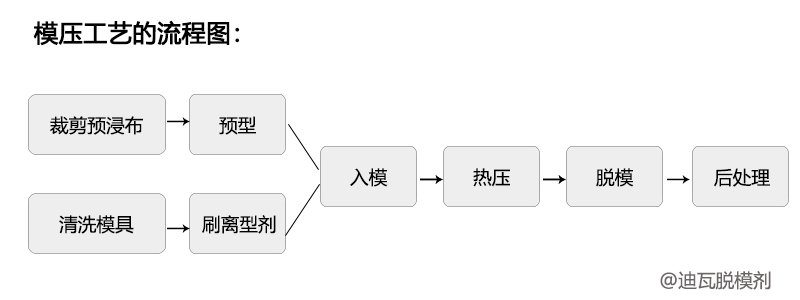

碳纤维热压成型需要用到离型剂吗?答案是肯定的。 模压成型又称压制成型或者压缩成型,分为内压和外压2种成型方式。 内压指的是预浸布卷成所需要的产品形状(里面是空心的),在空心...

查看详情 >

时间:2020-03-07

热压罐工艺是纤维复合材料应用较多、最为常见的一种成型方式,特别在航空航天领域的比重更是高达80%以上。成型的构件多应用于航空航天领域等主承力和次承力结构,以及国防、轨道交通...

查看详情 >

时间:2019-07-19

有些人认为汽车的车身外壳大家所说的铁皮是铁质的,其实铁皮并不局限于铁质合金,很多汽车品牌车身外壳采用铝合金、高韧性材料或者碳纤维材料。对于铝合金和塑料可能比较了解,碳纤...

查看详情 >

时间:2019-07-08

现在有多朋友在空暇之余都喜欢出去散散心,钓钓鱼什么的,因为现在的社会压力都是比较大的,而出去散散心,钓钓鱼有助于我们缓解一下压力,当然了钓鱼就离不开鱼竿,而对于很多新手...

查看详情 >

时间:2019-05-13

汽车是目前最为主要的交通工具之一,而且每年的使用量也在不断的增加,所以对资源的利用是非常多的,并对周围的环境造成了很大的污染。而只有通过轻量化才能有效的解决资源缺少和环...

查看详情 >

时间:2019-05-05

1.不环保,气味刺激;(如果 离型剂 的安全性能低,不环保、气味难闻、腐蚀性、化学反应。在使用过程中含产生有害烟雾,对员工是健康有害。) 2.成膜效果不好;(如果离型剂在压射过程...

查看详情 >

时间:2019-04-02

离型剂 又称为脱模剂、隔离剂,不同行业不同叫法。如何离型剂使用得不当或不正确,会导致模具不好脱模,产品合格率大大下降,甚至粘结模具,模具表面有残留物质,减少模具使用寿命。...

查看详情 >